Chất lượng sản phẩm nhựa phụ thuộc rất lớn vào điều kiện đúc. Trước khi kỹ thuật viên tiến hành cài đặt tham số cho máy đúc nhựa cần đảm bảo các tính năng của máy đúc nhựa hoàn toàn bình thường, khuôn đúc có phải thiết kế cho loại máy đúc nhựa chuyên dùng hay không. Sau đây là các bước cơ bản để thiết lập tham số điều kiện đúc nhựa:

Bước 1: Thiết lập nhiệt độ nóng chảy của nhựa

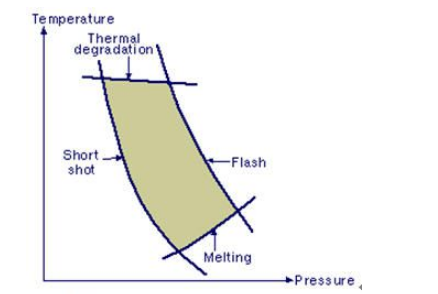

Đây là một trong nhưng tham số quan trọng nhất. Nếu nhiệt độ nóng chảy quá thấp sẽ khiến cho nhựa không tan chảy được hoàn toàn hoặc quá dính khiến cho nhựa không thể lưu động. Còn nếu nhiệt độ quá cao sẽ khiến cho nhựa bị chia tách, đặc biệt là những loại nguyên liệu như POM và PVC. Nhiệt độ của nhựa và khuôn có thế tham khảo thông số do nhà cung cấp nguyên liệu cung cấp hoặc dựa trên biểu đồ hình A-1 dưới đây để điều chỉnh.

Từ biểu đồ này ta thấy quan hệ giữa áp lực và nhiệt độ của máy đúc nhựa. Khi nhiệt độ thấp cần tăng áp lực để nhựa có thể di chuyển vào khuôn. Nếu như nhiệt độ quá cao dẫn đến nhựa bị chia tách. Mặt khác nếu như để áp lực phun quá thấp sẽ dẫn đến short shot, Áp lực phun quá cao lại dẫn đến ba via.

Nhựa hầu như được nóng chảy do sự ma sát trong quá trinh xoay chuyển của trục vít tròng lòng ống dẫn nhựa sản sinh nhiệt, trong ống dẫn nhiệt thường có từ 3 đến 5 miếng gia nhiệt nhằm bảo đảm nhiệt độ thích hợp. Khi cài đặt tấm gia nhiệt cần dựa trên nguyên tắc sau:

- Để cho nhiệt độ từ miệng phun đến khu vực quanh phễu từ từ giảm dần.

- Tấm gia nhiệt gần phễu nên để thấp hơn nhiệt độ nhựa tan chảy khoảng 40~50℃ (72~80 °F), đảm bảo cho hạt nhựa trong quá trình nhựa hoá vẫn dễ dàng di chuyển.

- Tấm chỉnh nhiệt tại vòi phun cần thiết lập bằng với nhiệt độ nóng chảy của nhựa và đảm bảo nhiệt độ cân bằng. Nếu nhiệt độ của tấm gia nhiệt tại vòi phun không phù hợp sẽ dẫn đến hiện tượng nhựa bị chia tách, dính, hoặc biến màu nhất là đối với chất liệu PA. Ví dụ nhiệt độ nóng chảy thích hợp cho chất nguyên liệu nhựa PA vào khoảng 235 ℃ (455 °F), ta có thể tham khảo cài đặt tấm gia nhiệt như sau:

①.Khu vòi phun: 235 ℃(455 °F)

②.Đoạn đầu: 235 ℃(455 °F)

③.Đoạn giữa 1: 210 ℃(410 °F)

④.Đoạn giữa 2: 195 ℃(383 °F)

⑤. Đoạn sau: 180 ℃(356 °F)

Do sự ảnh hưởng của ma sát tạo ra do chuyển động của trục vít và đối áp mà nhiệt độ nóng chảy thực tế thường cao hơn so với nhiệt độ cài đặt của tấm gia nhiệt.

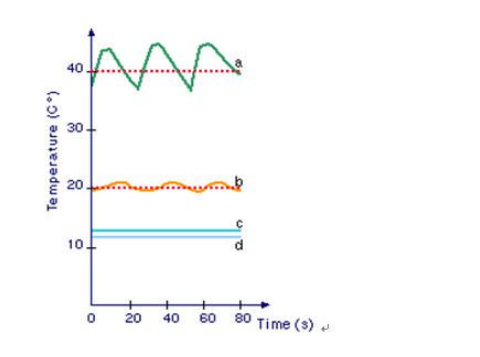

Bước 2: Thiết lập nhiệt độ khuôn

Thiết lập nhiệt độ khuôn và nhiệt độ nóng chảy của nhựa có thể tham khảo thông số do nhà cung cấp nhựa cung cấp, hoặc dựa trên Biểu A-1. Nhiệt độ khuôn cũng có thể tham khảo Bảng A-2. Trong quá trình ép nhựa tạo hình, nhiệt độ trung bình tại bề mặt khuôn cao hơn so với nhiệt độ của dung môi làm mát, do đó nên cài đặt nhiệt độ dung môi làm mát nhỏ hơn nhiệt độ khuôn từ 10~20 ℃ (18~36 °F). Giả sử nhiệt độ khuôn trong quá trình đúc là 40~50 ℃ (72~80 °F) hoặc cao hơn nữa có thể nghĩ đến việc thêm tấm cách nhiệt giữa khuôn và vách khuôn nhằm tiết kiệm điện, duy trì tính ổn định trong quá trình sản xuất.

(a)Bề mặt khuôn,(b)Đường ống làm mát,(c)Đầu ra ống làm mát,(d)Đầu vào ống làm mát

Nhiệt độ đúc nên sử dụng nhiệt độ thiết lập thấp nhất, rút ngắn chu kỳ đúc. Vì do nhiệt độ khuôn cao lại có thể tạo ngoại quan đẹp và độ kết tinh cao cho sản phẩm nhựa, nên có lúc nên sử dụng nhiệt độ cao để cải thiện vấn đề về ngoại quan của sản phẩm nhựa.

Đối với các sản phẩm nhựa sử dụng khuôn động (bố) có độ sâu lòng, nên sử dụng nhiệt dung môi làm mát thấp hơn cho bộ phận sâu lòng này, nhằm giảm thiểu sự chênh lệch nhiệt độ giữa khuôn động và khuôn tĩnh như vậy có thể rút ngắn chu kỳ đúc, giảm thiểu giá thành và nâng cao chất lượng. Dựa trên kinh nghiệm thì nhiệt độ dung môi của phần tĩnh thường nhỏ hơn phần động là 20 ℃ (36 °F), cụ thể còn tuỳ thuộc vào tính giãn nở do nhiệt của chất liệu. Nhiệt độ khuôn động và tĩnh chênh nhau quá lớn có thể việc đóng khuôn quá khít hoặc nghiêm trọng hơn dẫn đến hiện tượng khuôn tĩnh bị khoá chết vào khuôn động luôn.

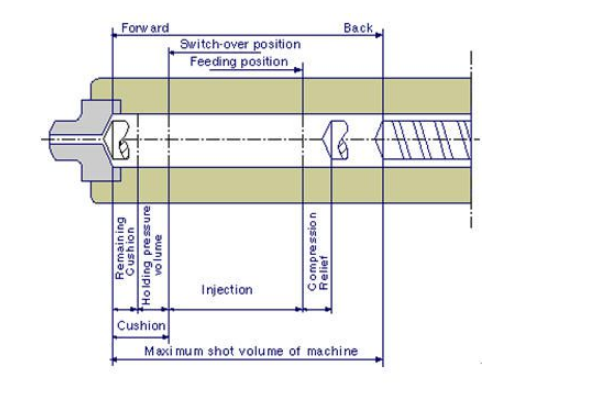

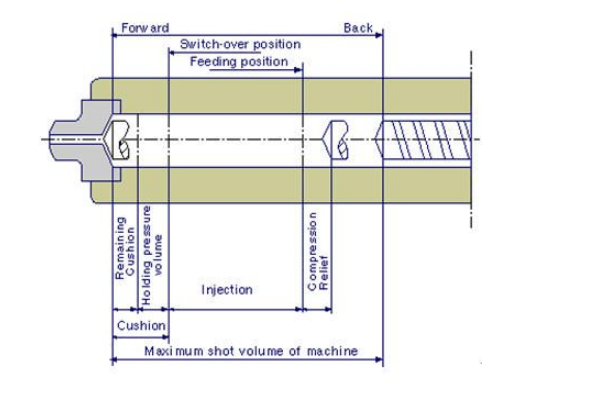

Bước 3: Thiết lập vị trí chuyển đổi (switch-over position)

Vị trí chuyển đổi là vị trí của trục vít chuyển từ giai đoạn phun đầy sang giai đoạn bảo áp. Cushion (đệm) là cự ly mà vị trí xa nhất mà trục vít có thể đạt được và chuyển đổi vị trí (Hình A-3). Vì vậy vị trí chuyển đổi quyết định Cushion, trong quá trình này cần cung cấp lượng nhựa thích hợp để bảo áp. Nếu vị trí chuyển đổi quá ngắn hiện tượng lõm sản phẩm, thông thường thông số này vào khoảng 5~10 mm.

Vị trí tại các đoạn của trục vít

Trong bước này thiết lập vị trí chuyển đổi bằng 2/3 vị trí phun đầy khuôn, nhằm tránh hỏng khuôn và máy. Sau đó tăng thể tích sản phẩm đúc, làm đầy khuôn.

Bước 4: Thiết lập tốc độ xoay của trục vít

Thiết lập tốcđộ xoay của trục vít cần dựa vào độ nhựa hoá của hạt nhựa. Cần chú ý không nên vì quá trình nhự hoá mà tăng chu kỳ đúc không thì sẽ tăng tốc đọ xoay của trục vít. Tốc độ xoay lý tưởng của trục vít là nhự hoá bắt đầu tại điểm cuối của chu kỳ đúc, không tăng thời gian chu kỳ đúc.

Bước 5: Thiết lập đối áp

Nếu đối áp quá thấp sẽ khiến sản phẩm nhựa không đều, tăng đối áp sẽ tăng ảnh hưởng do ma sát sản sinh đến nhiệt độ nóng chảy của nhựa, giảm ngắn thời gian nhựa hoá. Giả sử

Bước 6: Thiết lập áp lực đúc

Bước 7: Thiết lập áp lực bảo áp

Bước 8: Thiết lập tốc độ đúc

>>>Xem thêm: Các loại nhựa dùng cho máy đúc nhựa

.png)